Dann also ein richtiges Heck mit Maschinenraum.

Das Prinzip mit den Gondelantrieben an der Seite ist verworfen. Das hat den Vorteil, dass alles was mit großen Strömen zu tun hat in einen extra Brandabschnitt kommt. Durch mehr Platz lässt sich eine größere Antriebsleistung erreichen und es kann endlich getestet werden, ob ein Tiefenruder wirklich etwas bringt bei diesem Design. Darüber gehen nämlich die Meinungen von Leuten, mit denen ich spreche, auseinander. Alles keine Experten, aber mal Stück für Stück.

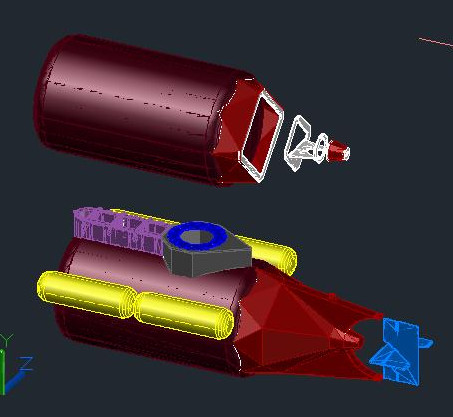

Das Design wurde während meiner Arbeit fürs Theater in der Schweiz am Rechner entwickelt. Die zur Formgebung wichtigen Teile kommen aus dem Laserzuschnitt, der Rest wird am Objekt ausgemessen und mit dem Plasmaschneider zugeschnitten.

Wenn im Heck der gleiche Druck wie außen herrscht muss die Form nicht druckstabil sein, das gibt mehr Möglichkeiten in der Gestaltung und außerdem ist die Propellerwellendurchführung einfacher. Lediglich eine Druckkompensation mit Druckluft muss dafür her. Propeller mitsamt Stevenrohr und Propellerwelle fanden sich günstig auf dem Gebrauchtmarkt und kommen aus irgendeinem kleinen Motorboot.

Hier bei der ersten Anprobe am Druckbehälter. Hinter dem Heck ist am Druckkörper das Mannloch zu erkennen durch welches später die Aggregate zu erreichen sein werden. Um nicht alles durch das Loch zu bauen entscheide ich mich für den Bau als Sektion welche später mit so viel wie möglich vormontierten Einbauten an den Druckkörper angeschweißt wird.

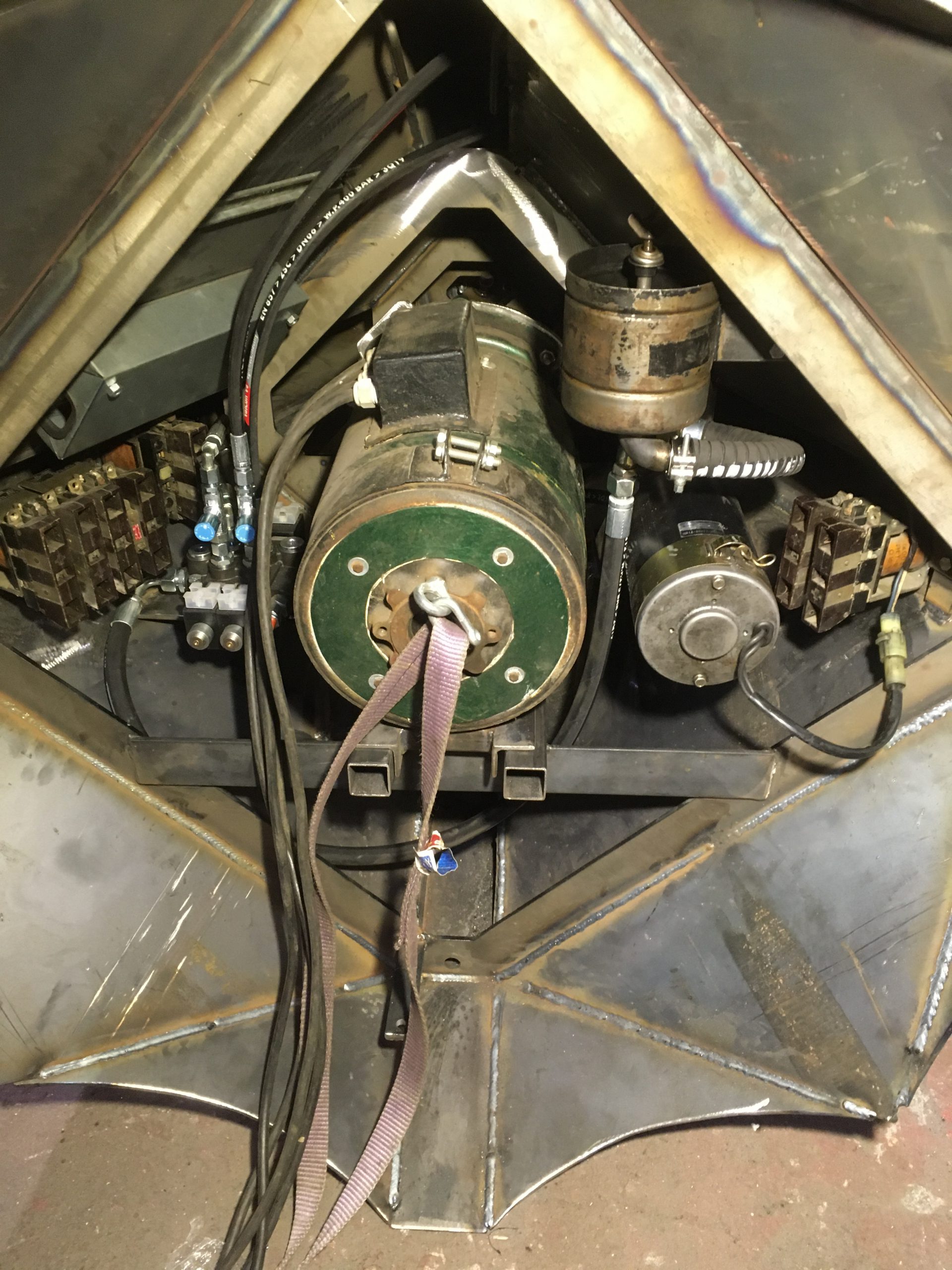

Im Innenraum findet der 7KW Antriebsmotor mit Steuerung sowie die Hydraulik für Ruderanlage, Festbalasttrimmung und Bugstrahlruder ihren Platz. Fahrmotor und Hydraulikpumpe sind aus einem Gabelstapler und laufen beide mit 72V. Die Hochstromrelais im Hintergrund sind aus bulgarischer Produktion und mal bei einem Staplerumbau abgefallen.

Nach der Probemontage werden alle Einbauten wieder entfernt. Zeit für Lack von Innen. Sobald es warm genug ist zum Lackieren geht es dort weiter.